نقاط ضعف خط تولید و راههای افزایش بازدهی

در فضای پویای اقتصاد امروز، بقای هر واحد تولید صنعت به توانایی آن در بهینهسازی مداوم فرآیندها و کاهش اتلاف منابع وابسته است. بهرهوری در خط تولید، هنر استفاده حداکثری از تمامی امکانات، زمان و منابع در دسترس است تا محصولاتی با بالاترین کیفیت و کمترین هزینه در کوتاهترین زمان ممکن به دست مشتری برسد. افت بهرهوری نه تنها منجر به افزایش مستقیم هزینههای تولید و کاهش حاشیه سود میشود، بلکه با افزایش ضایعات و دوبارهکاری، کیفیت خروجی را نیز تخریب کرده و فشار سیستماتیک بر کل پیکره کارخانه وارد میآورد. بسیاری از مدیران صنعتی در مواجهه با کاهش خروجی، به دنبال مقصر در بخشهای خاصی میگردند، اما واقعیت میدانی نشان میدهد که افت راندمان معمولاً معلول تداخل پیچیده میان ماشینآلات صنعتی فرسوده، تجهیزات صنعتی ناهماهنگ و فرآیندهای مدیریتی سنتی است.

تولید صنعت در دهههای اخیر از مدلهای سنتی به سمت هوشمندسازی و اتوماسیون حرکت کرده است، اما همچنان در بسیاری از کارخانههای ایران، شکاف عمیقی میان ظرفیت اسمی و خروجی واقعی وجود دارد. این شکاف، که اغلب به عنوان اتلاف بهرهوری شناخته میشود، ریشه در نقاط کوری دارد که از دید مهندسی فرآیند مخفی میمانند. عارضه یابی تولید در حقیقت به معنی دیدن آن چیزی است که در جریان واقعی تولید رخ میدهد، نه آنچه صرفاً روی کاغذ برنامهریزی شده است. برای درک اینکه کدام بخش خط تولید بیشترین تأثیر را بر افت بهرهوری دارد، باید کل سیستم را به عنوان یک زنجیره متصل بررسی کرد که قدرت آن تنها به اندازه ضعیفترین حلقه آن است.

گلوگاه چیست و چگونه باعث کندی کل کارخانه میشود؟

در هر سیستم تولیدی، مفهومی کلیدی به نام گلوگاه (Bottleneck) وجود دارد که به معنای محدودکنندهترین نقطه در جریان فرآیند است. گلوگاه نقطهای است که ظرفیت آن کمتر از تقاضای وارد شده به آن ایستگاه بوده و در نتیجه، آهنگ کل خط تولید را به سطح خروجی خود محدود میکند. وجود گلوگاه در یک واحد تولید صنعت منجر به ایجاد اثرات زنجیرهای مخربی میشود؛ در ایستگاههای قبل از گلوگاه، موجودی در جریان ساخت (WIP) به شدت انباشته میشود، در حالی که ایستگاههای بعد از گلوگاه با پدیده “گرسنگی منابع” مواجه شده و بدون استفاده باقی میمانند.

ریشهیابی توقفهای خط تولید و دستهبندی آنها

گلوگاهها به دو دسته کلی تقسیم میشوند که هر کدام تأثیر متفاوتی بر بهرهوری دارند. گلوگاههای کوتاهمدت معمولاً موقتی و ناشی از حوادث غیرمترقبه مانند مرخصی ناگهانی یک اپراتور ماهر یا خرابی جزئی یک قطعه هستند. اما گلوگاههای بلندمدت در ذات فرآیند یا تجهیزات صنعتی نهفتهاند و به طور مستمر راندمان را کاهش میدهند. برای مثال، استفاده از یک ماشین با ظرفیت پایین در میانه یک خط پرسرعت، یک گلوگاه بلندمدت و ساختاری است.

مدیریت کارآمد خطوط صنعتی بدون شناسایی دقیق این نقاط امکانپذیر نیست. مدیران برای شناسایی گلوگاهها از روشهای مختلفی استفاده میکنند که در جدول زیر به طور خلاصه مقایسه شدهاند:

| روش شناسایی | مبنای عملکرد | نشانه کلیدی |

|---|---|---|

| مشاهده مستقیم | نظارت میدانی بر جریان مواد | تجمع قطعات یا مواد نیمهتمام پشت یک ایستگاه خاص |

| تحلیل زمان سیکل (Cycle Time) | اندازهگیری زمان انجام عملیات | ایستگاهی که زمان سیکل آن به طور معناداری بالاتر از بقیه است |

| تحلیل موجودی در جریان (WIP) | بررسی حجم صفوف تولید | افزایش غیرعادی موجودی در انتظار پردازش |

| شاخص OEE | سنجش اثربخشی تجهیزات | افت راندمان در یک دستگاه خاص نسبت به کل خط |

پیامدهای اقتصادی و روانی گلوگاهها

تأثیر گلوگاه بر ظرفیت تولید و راندمان نهایی کارخانه فراتر از اعداد و ارقام است. از نظر مالی، هر دقیقهای که گلوگاه متوقف باشد، به معنای توقف کل کارخانه است، در حالی که توقف در ایستگاههای غیرگلوگاهی ممکن است تأثیر چندانی بر خروجی نهایی نداشته باشد. از نظر روانی، نیروهای مستقر در نقطه گلوگاه به دلیل فشار کاری بالا دچار فرسودگی شغلی میشوند، در حالی که سایر کارکنان به دلیل بیکاری اجباری، انگیزه و نظم کاری خود را از دست میدهند. این عدم تعادل، کیفیت خروجی نهایی را نیز تحت تأثیر قرار میدهد، چرا که فشار بیش از حد در نقطه گلوگاه احتمال بروز خطاهای انسانی و خرابی ماشینآلات صنعتی را افزایش میدهد.

نقش ماشینآلات صنعتی فرسوده

یکی از بحرانیترین بخشهایی که بیشترین تأثیر را بر افت بهرهوری در صنایع ایران دارد، وضعیت ماشینآلات صنعتی است. گزارشهای رسمی نشان میدهد که نیمی از تجهیزات مورد استفاده در صنایع کشور فرسوده هستند، موضوعی که مصرف انرژی را به ۲.۵ برابر میانگین جهانی رسانده و هزینههای تولید را به شدت افزایش داده است. فرسودگی ماشینآلات نه تنها به معنای خرابیهای مکرر است، بلکه به معنای “استهلاک تکنولوژیک” نیز هست؛ یعنی حتی اگر ماشین به درستی کار کند، دقت، سرعت و راندمان انرژی آن با استانداردهای مدرن تولید صنعت فاصله زیادی دارد.

هزینههای پنهان استهلاک و فرسودگی

زمانی که یک واحد صنعتی از ماشینآلات قدیمی استفاده میکند، با زنجیرهای از هزینههای پنهان روبرو میشود که در ترازنامههای مالی به وضوح دیده نمیشوند اما سودآوری را از بین میبرند:

- بحران قطعات یدکی: با گذشت زمان، تأمین قطعات برای مدلهای قدیمی دشوار و گران میشود. مدیران ناچارند سرمایه در گردش خود را برای انبار کردن قطعات کمیاب بلوکه کنند یا در صورت خرابی، هفتهها منتظر ساخت قطعه سفارشی بمانند که این به معنای توقف طولانیمدت خط است.

- اتلاف انرژی: موتورها و سیستمهای درایو قدیمی بخش بزرگی از برق مصرفی را به صورت حرارت هدر میدهند. تحقیقات نشان میدهد جایگزینی موتورهای قدیمی با مدلهای ردهبالا میتواند تا ۲۵ درصد مصرف برق را کاهش دهد.

- کاهش دقت و پایداری: سایش مکانیکی در قطعات داخلی ماشینآلات صنعتی باعث میشود که نگه داشتن تلورانسهای ابعادی محصول دشوار شود. این موضوع منجر به افزایش نرخ ضایعات و دوبارهکاری میگردد، چرا که ماشین دیگر قادر به تکرارپذیری دقیق عملیات نیست.

ریسکهای ایمنی و مسئولیتهای حقوقی

ماشینآلات فرسوده معمولاً فاقد سیستمهای ایمنی مدرن مانند حفاظهای نوری، دکمههای توقف اضطراری پیشرفته یا سیستمهای قفل ایمنی (LOTO) هستند. این نقصها ریسک حوادث حین کار را افزایش میدهند. هر حادثه انسانی علاوه بر ضربه به روحیه تیم تولید، منجر به توقفات طولانی، بازرسیهای قانونی و پرداخت خسارات سنگین میشود که همگی از عوامل مستقیم افت بهرهوری درازمدت هستند. در مقابل، نوسازی تجهیزات صنعتی به عنوان یک ضرورت اجتنابناپذیر برای بهبود کیفیت و توان رقابتی مطرح میشود.

در جدول زیر، تأثیرات مستقیم فرسودگی ماشینآلات بر شاخصهای کلیدی بهرهوری نمایش داده شده است:

| شاخص تحت تأثیر | تأثیر فرسودگی | علت ریشهای |

|---|---|---|

| دسترسپذیری (Availability) | کاهش شدید | خرابیهای ناگهانی و زمان طولانی تعمیرات |

| عملکرد (Performance) | افت سرعت | سایش مکانیکی و عدم توانایی کار در سرعت اسمی |

| کیفیت (Quality) | افزایش ضایعات | عدم دقت در تنظیمات و لرزشهای غیرعادی |

| هزینه انرژی | افزایش ۲ تا ۳ برابری | راندمان پایین موتورها و اتلاف حرارتی |

تأثیر خرابی دستگاهها و تجهیزات قدیمی بر توقف تولید

فراتر از ماشینآلات اصلی، تجهیزات صنعتی جانبی مانند سیستمهای انتقال مواد (نوار نقالهها)، تجهیزات سرمایشی (چیلرها) و ابزارهای کنترلی نقش تعیینکنندهای در بهرهوری دارند. عدم تناسب سرعت در تجهیزات انتقال مواد یکی از دلایل اصلی ایجاد گلوگاههای کاذب است. برای مثال، اگر یک ماشین تزریق پلاستیک مدرن با سرعت بالا کار کند اما نوار نقاله خروجی آن به دلیل قدیمی بودن یا ظرفیت کم نتواند قطعات را با همان سرعت تخلیه کند، کل سیستم با تجمع قطعات و توقف مواجه میشود.

مدیریت نگهداری

نگهداری و تعمیرات (نت) یکی از ارکان مدیریت خط تولید است که نادیده گرفتن آن بیشترین ضربه را به راندمان میزند. در بسیاری از کارخانههای ایران، سبک مدیریت “نت واکنشی” حاکم است؛ یعنی تعمیرات تنها پس از وقوع خرابی انجام میشود. این رویکرد، گرانترین نوع مدیریت کارخانه است، زیرا هزینههای تعمیرات اضطراری، قطعات فوری و زمان از دست رفته تولید را به سیستم تحمیل میکند.

تکنیکهای نوین مدیریت تجهیزات صنعتی بر سه سطح استوارند:

- نگهداری پیشگیرانه (PM): انجام سرویسهای دورهای، روغنکاری و کالیبراسیون بر اساس برنامه زمانبندی برای جلوگیری از استهلاک زودرس.

- نگهداری بهرهور فراگیر (TPM): درگیر کردن تمامی پرسنل، از جمله اپراتورها، در مراقبتهای روزانه از تجهیزات برای شناسایی زودهنگام نشانههای خطا.

- نگهداری پیشبینانه (PdM): استفاده از سنسورهای هوشمند برای پایش لرزش، صدا و دما، و پیشبینی زمان دقیق خرابی قبل از وقوع آن با استفاده از تحلیل دادهها.

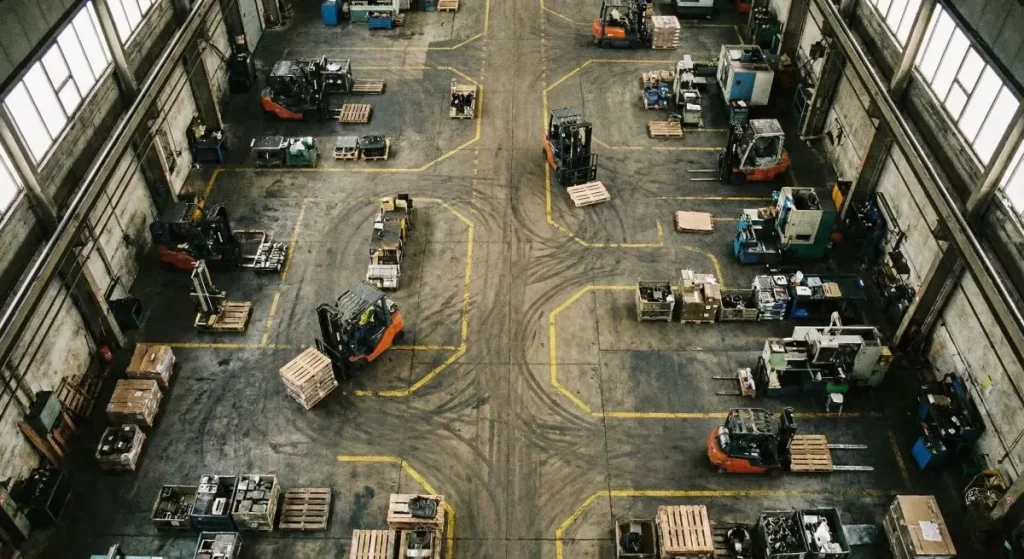

ناهماهنگی در فرآیند و چیدمان کارخانه

یک چیدمان (Layout) نامناسب میتواند بهرهوری را حتی در حضور بهترین ماشینآلات صنعتی نابود کند. فواصل طولانی بین ایستگاههای کاری، مسیرهای پیچدرپیچ جابجایی مواد و نبود فضای کافی برای انبارش موقت، همگی منجر به “اتلاف حرکت” میشوند. استفاده از اصول تولید ناب (Lean Manufacturing) و مهندسی مجدد فرآیندها میتواند به حذف این ضایعات زمانی کمک کند. طراحی خطوط باید به گونهای باشد که محصولات به سرعت و بدون ایجاد تراکم از یک مرحله به مرحله بعدی منتقل شوند.

نشانههای کاهش تولید و اتلاف وقت در کارگاه

مدیران و فعالان صنعتی باید قادر باشند نشانههای افت راندمان را پیش از آنکه به بحران مالی تبدیل شوند، شناسایی کنند. این نشانهها معمولاً در سه سطح تجهیزات، فرآیند و نیروی انسانی بروز میکنند.

۱. نشانههای مرتبط با تجهیزات و ماشینآلات

- توقفهای مکرر و ریز: توقفهای کوتاهی که به طور مداوم تکرار میشوند، اغلب نشاندهنده کثیف بودن سنسورها، تنظیمات اشتباه یا گیر کردن مواد در نوار نقالهها هستند. این توقفها اگرچه کوچک به نظر میرسند، اما در مجموع میتوانند تا ۱۰ درصد از زمان مفید تولید را از بین ببرند.

- تغییر در پارامترهای فیزیکی: افزایش دمای بدنه موتورها، صداهای ناهنجار در گیربکسها و ارتعاشات غیرعادی در شاسی دستگاهها، همگی زنگ خطر خرابی قریبالوقوع هستند.

- کاهش خروجی در انتهای شیفت: اگر خروجی ساعتهای پایانی شیفت نسبت به ساعتهای ابتدایی کاهش محسوسی دارد، احتمالاً سیستمهای سرمایشی (مانند چیلرها) یا تجهیزات صنعتی حساس تحت فشار قرار گرفته و دچار افت کارایی شدهاند.

۲. نشانههای مرتبط با جریان تولید و فرآیند

- انباشت کار در جریان ساخت (WIP): وجود تودههای قطعات نیمهتمام در کف کارخانه نشاندهنده عدم تعادل در سرعت ایستگاهها و وجود گلوگاه است.

- افزایش نرخ دوبارهکاری: اگر بخش قابل توجهی از محصولات برای اصلاح به مراحل قبل بازمیگردند، نشاندهنده نقص در تنظیمات ماشینآلات صنعتی یا عدم رعایت استانداردهای عملیاتی توسط اپراتورهاست.

- تأخیر در تحویل سفارشها: ناتوانی در رعایت برنامه زمانبندی، حتی زمانی که خط به ظاهر فعال است، نشاندهنده وجود “ظرفیت پنهان” از دست رفته در اثر اتلافهای ششگانه است.

۳. نشانههای انسانی و مدیریتی

- نرخ بالای غیبت و ترک خدمت: محیطهای کاری ناکارآمد و فرسوده که با خرابیهای مداوم همراه هستند، باعث افزایش استرس و کاهش انگیزه کارکنان میشوند.

- ناهماهنگی میان تیمها: عدم اشتراکگذاری اطلاعات بین بخش تولید و نگهداری، یا بخش خرید مواد اولیه و خط تولید، منجر به توقفات ناشی از نبود قطعات یا مواد میشود.

در تحلیل بهرهوری، شاخص OEE (اثربخشی کلی تجهیزات) به عنوان ابزار طلایی عمل میکند. فرمول محاسبه آن به صورت زیر در مدیریت مدرن تولید صنعت استفاده میشود:

هرگاه هر یک از این سه مؤلفه به زیر ۸۰ درصد برسد، کارخانه با افت بهرهوری جدی مواجه است.

راهکارهای عملی برای بهبود بهرهوری با هزینه و ریسک کمتر

بهبود بهرهوری لزوماً به معنای خرید ماشینآلات گرانقیمت نیست. در بسیاری از موارد، با اصلاح فرآیندها و ارتقای تجهیزات صنعتی کلیدی، میتوان نتایج چشمگیری گرفت.

- مهندسی فرآیند و رفع گلوگاهها: اولین قدم، شناسایی گلوگاه واقعی است. گاهی اضافه کردن یک نوار نقاله ساده با سرعت متغیر (مجهز به درایو VFD) میتواند ظرفیت کل خط را ۲۰ درصد افزایش دهد، بدون اینکه نیازی به تغییر ماشینآلات اصلی باشد. همچنین، همتراز کردن سرعت ایستگاهها بر اساس “تکت تایم” (Takt Time) یا آهنگ تقاضای مشتری، از تجمع WIP جلوگیری کرده و جریان تولید را روان میکند.

- ارتقای سیستم نگهداری و تعمیرات: انتقال از نت واکنشی به نت پیشگیرانه (PM) سادهترین و کمهزینهترین راه برای افزایش بهرهوری است. تدوین یک جدول زمانبندی برای روغنکاری، آچارکشی و بازدیدهای فنی، عمر مفید ماشینآلات صنعتی را به شدت افزایش میدهد. استفاده از چکلیستهای روزانه توسط اپراتورها در قالب سیستم TPM، باعث میشود کوچکترین اشکالات پیش از تبدیل شدن به خرابیهای بزرگ، شناسایی شوند.

- آموزش عملیاتی و توانمندسازی اپراتورها: اپراتورها قلب تپنده تولید هستند. آموزش آنها در زمینه کار با تجهیزات جدید، تنظیمات دقیق دستگاه و عیبیابی اولیه، خطاهای انسانی را به حداقل میرساند. تدوین دستورالعملهای استاندارد عملیات (SOP) تضمین میکند که کیفیت تولید در تمامی شیفتها و توسط تمامی افراد یکسان باقی میماند.

- بهینهسازی چیدمان و مدیریت موجودی: اصلاح چیدمان کارخانه برای کاهش جابجاییهای فیزیکی و استفاده از نرمافزارهای مدیریت موجودی برای جلوگیری از انبارش بیش از حد مواد اولیه، هزینههای سربار را کاهش میدهد. مدیریت موجودی باید به گونهای باشد که نه با کمبود مواد مواجه شویم (که باعث توقف خط میشود) و نه با مازاد موجودی (که سرمایه را قفل میکند).

- استفاده از فناوریهای ساده اتوماسیون: نصب سنسورهای پایش آنلاین روی تجهیزات صنعتی حساس و استفاده از سیستمهای مانیتورینگ ساده، به مدیران امکان میدهد تا در لحظه از وضعیت خط باخبر شوند. این “شفافیت دادهای” اجازه میدهد تا تصمیمات مدیریتی به جای حدس و گمان، بر اساس واقعیتهای کف کارخانه اتخاذ شوند.

در جدول زیر، راهکارهای بهبود بر اساس اولویت اجرا و سطح هزینه طبقهبندی شدهاند:

| اولویت | اقدام راهبردی | سطح هزینه | تأثیر بر بهرهوری |

|---|---|---|---|

| ۱ | تدوین SOP و آموزش اپراتورها | بسیار پایین | کاهش خطای انسانی و ضایعات |

| ۲ | اجرای نگهداری پیشگیرانه (PM) | پایین | کاهش توقفات ناگهانی خط |

| ۳ | شناسایی و رفع گلوگاههای انتقال مواد | متوسط | افزایش مستقیم ظرفیت خروجی |

| ۴ | اصلاح چیدمان (Layout) کارخانه | متوسط | کاهش زمانهای تلف شده جابجایی |

| ۵ | نوسازی ماشینآلات صنعتی کلیدی | بالا | جهش در کیفیت و راندمان انرژی |

جمعبندی و نتیجهگیری نهایی

افت بهرهوری در یک واحد تولید صنعت، معضلی نیست که بتوان با یک اقدام مقطعی آن را حل کرد. این چالش ریشه در ناهماهنگیهای ساختاری میان ماشینآلات صنعتی، تجهیزات جانبی و روشهای مدیریتی دارد. بر اساس تحلیلهای انجام شده، بخشهایی که بیشترین تأثیر را بر افت راندمان دارند، نقاط گلوگاهی هستند که اغلب به دلیل فرسودگی تجهیزات یا طراحی نادرست فرآیند شکل گرفتهاند.

مدیران کارخانه باید نگاه خود را از “تولید به هر قیمت” به سمت “تولید هوشمندانه” تغییر دهند. انتخاب صحیح تجهیزات صنعتی متناسب با نیاز واقعی، اجرای دقیق برنامههای نگهداری پیشگیرانه و سرمایهگذاری روی آموزش مستمر نیروی انسانی، مثلث طلایی افزایش بهرهوری را تشکیل میدهند. در نهایت، مدیریت درست خط تولید به معنای دیدن کارخانه به عنوان یک ارگانیسم زنده است که در آن هر خرابی کوچک یا تأخیر جزئی، پیامی از یک عارضه عمیقتر در سیستم دارد. شناسایی سریع این پیامها و اقدام بر اساس راهحلهای عملی و کمهزینه، کلید موفقیت و رقابتپذیری در بازار پرچالش امروز است.