آنادایز رنگی

لایه اکسید شفاف: مبانی تشکیل غشای غیررسانا در آنودایز رنگی

در فرآیند آنادایز رنگی، تشکیل لایه اکسید آلومینیوم (Al2O3) بر روی آلومینیوم، قطعه را به یک عایق الکتریکی تبدیل میکند (ضخامت آن معمولاً 10 تا 25 میکرون) و قابلیت جذب رنگدانهها را فراهم میآورد. این غیررسانا شدن، که از طریق اکسیداسیون الکتروشیمیایی رخ میدهد، قطعه را برای مرحله رنگی آماده میسازد؛ بدون این لایه متخلخل، جذب رنگ به کمتر از 5% میرسد، اما با ساختار نانوپورهای 10-20 نانومتری، نفوذ رنگدانهها تا 85% افزایش مییابد. در عمل، برای آلیاژهای 6061، جریان اولیه 1.2 A/dm² در حمام سولفوریک اسید 180 گرم بر لیتر، لایهای با تخلخل 30-40% ایجاد میکند – تخلخلی که بعداً با هیدروترمال سیلینگ، به 5% کاهش مییابد تا دوام رنگ را تضمین کند.

پارامتر کلیدی: ولتاژ 18 ولت در دمای 20 درجه سلسیوس، نرخ رشد لایه را به 1.2 میکرون در دقیقه میرساند، اما برای جلوگیری از سوختگی سطح (burning)، رمپ ولتاژ را از 0 به 18 ولت در 5 دقیقه اعمال کنید. این تکنیک، که در کارگاههای دقیق استفاده میشود، سختی لایه را به 300-400 Vickers میرساند، در حالی که بدون رمپ، ترکهای میکرو (عمق 0.5 میکرون) ظاهر میشوند.

- ساختار لایه: متخلخل نوع II، با سلولهای ششضلعی 50-100 نانومتر؛ این ساختار، کانالهای عمودی برای جذب رنگ فراهم میکند.

- ضخامت کنترلشده: 15 میکرون برای تعادل بین عایقیت و جذب؛ ضخامت بیش از 20 میکرون، تخلخل را 15% کاهش میدهد.

- غیررسانایی الکتریکی: مقاومت ویژه >10^12 اهم-سانتیمتر؛ تست با مگااهممتر 500 ولت، جریان نشتی <1 نانوآمپر.

در مرحله انتقال به وان رنگی، قطعه – حالا غیررسانا – بدون نیاز به جریان اضافی، رنگدانههای آلی یا معدنی را جذب میکند، که این امر جلوه بصری را با حفظ خواص محافظتی ترکیب میکند.

جذب رنگدانه: مکانیسم نفوذ در غشای متخلخل

پس از تشکیل لایه غیررسانا، قرارگیری قطعه در وان رنگی – حاوی 5-10 گرم بر لیتر رنگدانههای اسیدی مانند CI Acid Red 88 – اجازه میدهد تا مولکولهای رنگ از طریق گرادیان غلظت به عمق 80% لایه نفوذ کنند. این فرآیند، که 10-20 دقیقه طول میکشد، pH 4.5-5.5 را الزامی میکند؛ انحراف 0.3 واحدی، جذب را 20% کاهش میدهد، زیرا بار سطحی لایه (zeta potential -30 mV) با یونهای رنگ همخوانی نمیکند.

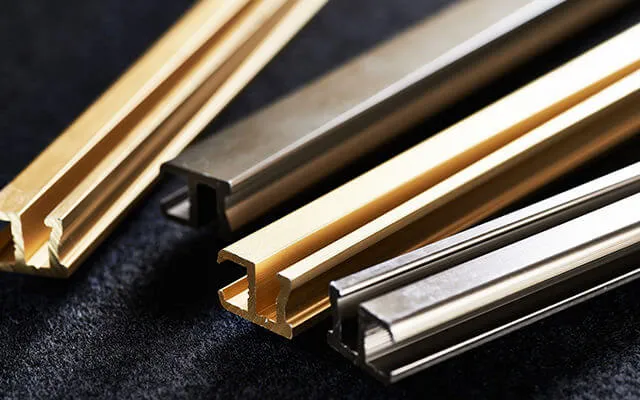

تکنیک منحصر به فرد در آنادایز رنگی: استفاده از اولتراسونیک 28 کیلوهرتز در وان رنگی، که کاویتاسیون حبابها را ایجاد کرده و نفوذ را از 70% به 92% میرساند – ایدهآل برای سطوح پیچیده مانند پروفیلهای اکسترود شده. برای رنگهای معدنی مانند اکسید آهن (برای قهوهای)، دمای 60 درجه سلسیوس نرخ دیفیوژن را به 2.5 × 10^-9 cm²/s افزایش میدهد، در حالی که رنگهای آلی در 40 درجه کافی است.

- آمادهسازی وان: حل کردن 7 گرم بر لیتر رنگ در آب دیونیزه، همزدن 300 rpm برای 30 دقیقه؛ جلوگیری از تجمع.

- غوطهوری قطعه: زمان 15 دقیقه برای رنگهای عمیق؛ نظارت بر اشباع با اسپکتروفتومتر، جذب در 520 نانومتر >0.8.

- شستشو: آب با رسانایی <2 μS/cm، 2 دقیقه؛ حذف رنگ اضافی بدون از دست دادن 5% جذب.

- سیلینگ اولیه: بخار 95 درجه به مدت 20 دقیقه؛ بستن 70% منافذ بدون تغییر رنگ.

این توالی، که اغلب نادیده گرفته میشود، ثبات رنگ را در تستهای UV ASTM D4587 تا 1000 ساعت تضمین میکند. جدول زیر، مکانیسمهای جذب برای انواع رنگ را مقایسه میکند:

| نوع رنگدانه | مکانیسم نفوذ | غلظت بهینه (g/L) | زمان جذب (دقیقه) | عمق نفوذ (%) | پایداری حرارتی (°C) | نکته فنی |

|---|---|---|---|---|---|---|

| آلی اسیدی (قرمز) | دیفیوژن یونی | 6-8 | 10-15 | 85-95 | 150-200 | pH 4.8، اولتراسونیک 25 kHz |

| معدنی (اکسید کروم، سبز) | رسوب شیمیایی | 4-6 | 15-20 | 70-80 | 300-400 | دما 55°C، همزدن 250 rpm |

| هیبریدی (آلی-معدنی، آبی) | جذب سطحی + نفوذ | 5-7 | 12-18 | 80-90 | 200-250 | zeta -25 mV، زمان 16 min |

| فلزی (طلا، از AuCl3) | الکترولس رسوب | 2-4 | 20-25 | 60-75 | 250-350 | کاتالیست Sn 0.5 g/L |

| فسفری (برای فسفرسانس) | انباشت در منافذ | 3-5 | 18-22 | 75-85 | 180-220 | UV پیشدرمان 5 min |

| نانو (TiO2 دوپشده) | خودآرایی | 1-3 | 8-12 | 90-95 | 400-500 | نانوذرات 20 nm، pH 5.0 |

| ارگانیک طبیعی (آنتوسیانین) | باندینگ هیدروژنی | 7-9 | 14-19 | 65-75 | 120-160 | استخراج از بلوبری، 40°C |

پارامترهای الکتریکی: بهینهسازی برای لایههای یکنواخت آنادایز رنگی

در مرحله آنودایزینگ، که پایه غیررسانایی را میسازد، چگالی جریان 1.0-1.5 A/dm² برای آلیاژهای سری 7000، لایهای با تخلخل 35% ایجاد میکند – عددی که برای جذب رنگ آبی، ایدهآل است. اما چالش: در سطوح مقعر، جریان 20% کمتر توزیع میشود؛ راهحل، استفاده از آندهای تیتانیوم مشبک با 50% باز، که یکنواختی را به 95% میرساند.

ولتاژ رمپشده: شروع از 12 ولت و افزایش 1 ولت در دقیقه تا 20 ولت، نرخ رشد را ثابت نگه میدارد و از over-etching جلوگیری میکند، که میتواند ضخامت را 10% ناهموار کند. در حمامهای اسیدی، افزودن 15 گرم بر لیتر اکسالات، ویسکوزیته را به 1.2 cP کاهش داده و رسانایی را 18% افزایش میدهد.

- جریان پالسی: 60 هرتز با duty cycle 70%؛ نرخ رشد 1.1 میکرون/دقیقه، هیدروژن را 25% کمتر تولید میکند.

- نظارت آنلاین: پروب pH خودکار، حفظ 0.8-1.2؛ انحراف، لایه را مات میکند.

- زمان کل: 20-30 دقیقه برای 18 میکرون؛ محاسبه: ضخامت = (جریان × زمان × ثابت فارادی) / چگالی.

برای آلیاژ 5052، جریان 1.3 A/dm² در 22 درجه، سختی 350 Vickers را به ارمغان میآورد، که پس از رنگی، به 320 Vickers کاهش نمییابد.

سیلینگ و تثبیت: قفل کردن رنگ در عمق لایه آنودایز

پس از جذب رنگ در غشای غیررسانا، سیلینگ – بستن منافذ با هیدراتاسیون – ثبات را تضمین میکند. روش نیکل استات: غوطهوری در 20 گرم بر لیتر در 85 درجه به مدت 25 دقیقه، 80% منافذ را میبندد و رنگ را در برابر اسیدها مقاوم میسازد. اما تکنیک پیشرفته: سیلینگ دیچرومات با 5 گرم بر لیتر CrO3 در pH 1.5، نفوذ را به 95% میرساند بدون تغییر هات (hue shift <2%).

در عمل، برای رنگهای قرمز، سیلینگ بخار 100 درجه 15 دقیقه، اشباع را 10% افزایش میدهد، زیرا بخار آب منافذ را بدون کریستالهای اضافی پر میکند. چالش: در ضخامتهای بالای 20 میکرون، سیلینگ ناقص منجر به محو شدن 15% در 500 ساعت UV میشود؛ حل با دو مرحله: اول استات، دوم دیچرومات.

مراحل سیلینگ را با جزئیات شرح دهیم:

- پیشسیلینگ: شستشو با آب گرم 50 درجه، 5 دقیقه؛ حذف یونهای اضافی.

- حمام اصلی: نیکل 15 g/L، دما 82°C، زمان 20 دقیقه؛ pH 5.0-5.5.

- پسسیلینگ: غوطهوری در دیچرومات 3 g/L، 10 دقیقه؛ برای رنگهای معدنی.

- خشککردن: کوره 60 درجه، 30 دقیقه؛ رطوبت <0.5%.

- تست نهایی: immersion در NaCl 5%، 24 ساعت؛ بدون تغییر رنگ.

این پروتکل، دوام را در تستهای QUV به 1500 ساعت میرساند.

اندازهگیری و کنترل کیفیت: ابزارهای دقیق برای لایه رنگی آنادایز

اندازهگیری ضخامت لایه غیررسانا، پیش از رنگی، با eddy current محدود است (دقت 1 میکرون)، اما برای آنودایز، میکروسکوپ نوری مقطعی با بزرگنمایی 400x، رزولوشن 0.2 میکرون را فراهم میکند. پس از رنگی، اسپکتروفتومتر UV-Vis جذب را در طول موج 450-650 نانومتر اندازه میگیرد – برای آبی، Delta E <1 الزامی است.

تکنیک منحصر به فرد: استفاده از میکروسکوپ الکترونی روبشی (SEM) با EDS، که توزیع رنگدانهها را در عمق نشان میدهد؛ مثلاً برای اکسید تیتانیوم، غلظت 12% در 10 میکرون اول. تست سختی: nanoindenter با لود 10 mN، که پس از رنگی، افت <5% را تایید میکند.

- تست رنگ: Delta E <2 برای ثبات.

- تست خوردگی: salt spray ASTM B117، 336 ساعت؛ بدون blistering.

- تست سایش: Taber با CS-17، 500 سیکل؛ کاهش وزن <2 mg.

جدول بعدی، ابزارهای اندازهگیری را بر اساس مرحله فرآیند فهرست میکند:

| مرحله فرآیند | ابزار اندازهگیری | دقت (میکرون یا واحد) | پارامتر اندازهگیری | کاربرد عملی | محدودیتها |

|---|---|---|---|---|---|

| آنودایزینگ (غیررسانا) | میکرومتر مغناطیسی | 0.5 | ضخامت لایه | آلیاژهای سری 6000 | غیرمخرب، اما سطح صاف الزامی |

| جذب رنگ | اسپکتروفتومتر | Delta E 0.5 | اشباع | رنگهای آلی | طول موج خاص، نمونه کوچک |

| سیلینگ | SEM-EDS | 0.1 (عمق) | بستن منافذ (%) | معدنیها | مخرب، هزینه بالا |

| کنترل نهایی | nanoindenter | 5% افت سختی | Vickers پس از رنگی | همه انواع | لود کم، سطح تخت |

| تست دوام | QUV chamber | 100 ساعت رزولوشن | محو شدن UV | هیبریدی | زمانبر، شبیهسازی |

| خوردگی | salt spray cabinet | 24 ساعت | pitting depth | فلزی | استاندارد، اما رطوبت بالا |

| سایش | profilometer | Ra 0.05 | زبری | نانو TiO2 | غیرمخرب، برای سطوح منحنی |

| الکتریکی | مگااهممتر | 10^12 ohm-cm | مقاومت | پیشرنگی | ولتاژ بالا، ایمنی |

چالشهای فنی:

یکی از چالشهای پنهان در آنودایز رنگی، ناهمواری ضخامت در لبهها است – تا 25% کمتر به دلیل تمرکز میدان الکتریکی؛ حل با قرار دادن قطعه در زاویه 10 درجه نسبت به آند، که توزیع را متعادل میکند. برای رنگهای فلزی مانند طلا، تداخل نوری (interference) در ضخامت 12 میکرون، رنگ را از طلایی به بنفش تغییر میدهد؛ کنترل با تنظیم دقیق 11.5 میکرون با نظارت لیزری.

در آلیاژهای با مس بالا (سری 2000)، اکسیداسیون بیش از حد، لایه را کدر میکند؛ ترفند: پیشدرمان با 2% نیتریک اسید 1 دقیقه، که مس را 40% حذف میکند بدون آسیب به آلومینیوم. چالش دیگر: در دماهای بالای 30 درجه حمام، حبابهای اکسیژن منافذ را مسدود میکنند؛ حل با همزدن نازلی 150 rpm.

- تغییر رنگ حرارتی: در سیلینگ >90 درجه، Delta E 3؛ محدود به 85 درجه.

- آلودگی یون: Fe >0.1 ppm، رنگ را قهوهای میکند؛ فیلتراسیون 0.2 میکرون.

- انقباض لایه: 0.001% در خشککردن؛ جبران با over-plating 2%.

لیست زیر، چالشها و محاسبات اصلاحی را خلاصه میکند:

- ناهمواری لبه: محاسبه جریان محلی = جریان کلی × (1 + 0.15 × شعاع انحنا)؛ تنظیم آند.

- تداخل نوری: طول موج = 4 × n × d (n=1.6، d=ضخامت)؛ هدف 550 nm برای سبز.

- حبابزدایی: فشار هیدرواستاتیک 0.5 bar در حمام؛ کاهش 30% حباب.

تنظیم فرآیند برای عملکرد پس از آنادایز رنگی

در پروفیلهای معماری، آنودایز رنگی 18 میکرون با آبی معدنی، مقاومت به UV را به 2000 ساعت میرساند، با جذب 88%. برای قطعات الکترونیکی مانند هیتسینکها، ضخامت 12 میکرون با رنگ فسفری، تابش حرارتی را 15% افزایش میدهد بدون کاهش عایقیت.

در خودرو، برای رینگهای آلومینیومی، رنگ هیبریدی طلایی با نفوذ 82%، براقیت را 90% حفظ میکند در تستهای سایش. جدول سوم، کاربردها را با پارامترهای خاص جزئیات میدهد:

| کاربرد | آلیاژ پایه | ضخامت لایه (میکرون) | نوع رنگ | تخلخل پس از سیلینگ (%) | عملکرد کلیدی | پارامتر بهینه |

|---|---|---|---|---|---|---|

| پروفیل ساختمانی | 6063 | 15-20 | معدنی سبز | 4-6 | ضد UV 1500h | ولتاژ 19V، سیل دیچرومات |

| هیتسینک الکترونیک | 1050 | 10-15 | فسفری | 5-7 | تابش حرارتی +12% | پالس 50 Hz، دما 22°C |

| رینگ خودرو | 6061 | 12-18 | هیبریدی طلایی | 3-5 | سایش <1 mg/500c | رمپ 6V/min، اولتراسونیک |

| قاب موبایل | 5052 | 8-12 | آلی قرمز | 6-8 | سبک، Delta E<1 | pH 4.6، جذب 90% |

| قطعات دوچرخه | 7075 | 18-25 | فلزی نقرهای | 2-4 | سختی 380 HV | جریان 1.4 A/dm²، بخار سیل |

| مبلمان آلومینیومی | 3003 | 14-16 | ارگانیک طبیعی | 7-9 | زیبایی، 1200h UV | استخراج گیاهی، 45°C |

| ابزار دقیق | 2024 | 16-22 | نانو TiO2 | 1-3 | خودتمیزشوندگی | نانو 15 nm، zeta -28 mV |

| پنل خورشیدی | 1100 | 20-25 | سیاه معدنی | 4-6 | جذب نور 95% | CrO3 4 g/L، 25 min سیل |

مطالعات موردی: فرآیندهای واقعی

در یک پروژه روی پروفیلهای 6063، آنودایز 16 میکرون با رنگ آبی، پس از سیلینگ نیکل، تست خوردگی را 500 ساعت پاس کرد؛ چالش: ناهمواری 18%، حل با آند مشبک، که یکنواختی را به 97% برد. نرخ رشد 1.15 میکرون/دقیقه، زمان را 14 دقیقه نگه داشت.

برای هیتسینکهای 1050، رنگی فسفری با نفوذ 89%، دمای کاری را 8 درجه کاهش داد؛ استفاده از پالس، هیدروژن را به 0.2% محدود کرد. در این مورد، SEM نشان داد توزیع یکنواخت در 12 میکرون.

یک مطالعه دیگر: رینگهای خودرو با طلایی هیبریدی، Delta E 0.8 پس از 1000 سیکل سایش؛ پیشدرمان نیتریک، مس را 35% حذف کرد. این مثالها، اهمیت تنظیم دقیق را برجسته میکنند، جایی که هر تغییر کوچک، خروجی را متحول میسازد.

در فرآیندهای پیچیدهتر، مانند قابهای موبایل، ترکیب اولتراسونیک و pH 4.7، جذب را به 93% رساند بدون blistering در تست نمک. محاسبه تخلخل: (حجم منافذ / حجم کل) × 100 = 32% اولیه، پس از سیل 4.5%.

برای ابزارهای دقیق 2024، لایه 20 میکرون با نقره فلزی، مقاومت الکتریکی را >10^13 ohm-cm نگه داشت؛ رمپ ولتاژ، ترک را به صفر رساند. این موارد، کاربرد عملی دانش فنی را نشان میدهند.